Технология И Оборудование Сварки Плавлением Акулов

Литература. Акулов А.Н., Бельчук Г.А., Демянцевич В.П. Технология и оборудование сварки плавлением. М.: Машиностроение, 1997. Сварка и резка в промышленном строительстве/ Под ред. М.: Стройиздат, 1977. Оборудование для сварочных работ в строительстве.

К.: Будiвельник, 1978. Сварка, резка и пайка металлов.

Рассмотрены основные способы сварки плавлением и термической резки. Приведены сведения.

ЛАБОРАТОРНЫЕ РАБОТЫ по разделу «Сварка» курса «Металлические конструкции» для студентов специальности «Промышленное и гражданское строительство», Мн.: БГПА, 1995. СНиП II-23-81. Стальные конструкции/ Госстрой СССР. – М.: ЦИТП Госстроя СССР, 1990.-96с.

Лабораторные работы по разделу 'Сварка' Техника безопасности и противопожарные мероприятия при сварке Опасные факторы при сварочных работах:. поражение электрическим током;. поражение лучами электродуги глаз и открытых поверхностей кожи;. ушибы и порезы при подготовке и во время сварки;. отравление вредными газами и пылью;. ожоги от разбрызгивания расплавленного металла и шлака;. взрывы при сварке сосудов, находящихся под давлением, емкостей из-под горючих веществ и при работе вблизи легковоспламеняющихся и взрывоопасных веществ;.

пожары от расплавленного металла и шлака. Поражение электрическим током Возникает при замыкании электроцепи через человеческое тело. Причины поражений электротоком:. плохая электрическая изоляция аппаратов и питающих проводов;. плохое состояние спецодежды и обуви сварщика;. работа в сырости и тесноте.

Пути протекания тока в условиях сварочных работ:. рука – туловище - рука;. рука – туловище - нога;.

обе руки - туловище - обе ноги. Степень поражения человека зависит от величины силы тока (при U↑ → I↑ также), от электрического сопротивления организма, от продолжительности действия тока и площади соприкосновения с токоведущими элементами. Смертельная величина силы тока для человека - 0.1А при частоте 50Гц. С увеличением частоты степень поражения уменьшается и при частоте 20000Гц - ток безопасен.

При U100В происходит пробой верхнего рогового слоя кожи. Сопротивление организма составляет 1-2кОм и зависит от конкретного человека, влажности кожи, степени усталости и опьянения, влажности воздуха, наличия в воздухе металлической пыли. Безопасное напряжение - 12В для влажных и 36В для сухих и вентилируемых помещений. Защита от поражения электротоком:. надежное заземление корпуса источника питания;. хорошая изоляция рукоятки электродержателя;.

не использование контура заземления для обратного провода;. работа в сухой и прочной спецодежде (в рукавицах, в ботинках без металлических гвоздей в подошве и т.д.);. прекращение работы на улице при дожде и снегопаде;. использование при работе внутри емкостей резинового коврика и переносной лампы (12В);. не использование в качестве обратного провода водопроводных и других труб, металлоконструкций здания, технологического оборудования и т.п. Заземление - соединение металлическим проводом частей электроустройства с землей. Оно служит защитой при прикосновении к металлическим частям, оказавшимся под напряжением из-за повреждений электроизоляции.

При правильном заземлении образуются параллельные ветви: одна (корпус-земля) с малым сопротивлением (3-4 Ом), а другая (человек-земля) с большим (до 2000 Ом). Заземление бывает естественное и искусственное. 1 и 2 Заземление и зануление При поражении электрическим током:. немедленно обесточить цепь или оттащить пострадавшего за одежду;. вызвать врача или при необходимости произвести искусственное дыхание и прямой массаж сердца;. обеспечить доступ свежего воздуха. Степень поражения определяется по зрачкам и пульсу.

Поражения зрения:. световое - ослепляет человека (яркость в 10тыс. Раз превышает допустимую для глаз);. ультрафиолетовое - даже при кратковременном действии на небольшом расстоянии вызывает заболевание глаз - резь, слезоточение, ослабление зрения. Болезнь проявляется через несколько часов.

Излечение в течение 2-3 суток;. инфракрасное - при длительном действии приводит к катаракте (помутнение хрусталика) и полной либо частичной потере зрения. Защита от излучений - светофильтры в щитках или шлемах, несгораемые ширмы, изолирующие рабочее место. Защита от вредных газов и аэрозоля - приточно-вытяжная вентиляция. Для обезжиривания элементов нельзя применять хлорированные углеводороды (трихлорэтилен, дихлорэтилен), образующие при сварке удушливый газ - фозген.

Защита от ожогов - спецодежда (брюки без отворотов навыпуск, карманы с клапанами, рукава, завязанные тесьмой, головной убор, рукавицы, при потолочной сварке - несгораемые нарукавники). Защита от взрывов и пожаров:. в радиусе 5м не должны находиться взрывоопасные и огнеопасные вещества;. не допускать искр на газогенераторы, шланги, сварочные провода, баллоны с кислородом;. при сварке емкостей из-под горючих веществ необходимо, что бы выветрились все пары.

История развития сварки 1802г. Петров открыл электродугу, описал явления, происходящие в ней, указал область применения. Бенардос применил для сварки электродугу между угольным электродом (неплавящимся) и металлом для соединения сталей. В область дуги подавалась стальная проволока.

Славянов предложил сварку плавящимся электродом, разработал научные основы сварки, применил флюс для защиты металла, предложил сварку чугуна, изготовил сварочный генератор. Дульчевский изобрел автоматическую сварку под флюсом. разработана электрошлаковая сварка сталей любой толщины. разработана сварка в среде углекислого газа. Сварка - процесс соединения сталей путем установления межатомных связей между элементами при:. местном и общем нагреве;.

пластическом деформировании;. совместном действии того и другого. Сварка основана на молекулярной диффузии свариваемых элементов и плавящегося электрода. Преимущества - меньший расход металла и трудовых затрат по сравнению с болтовыми и заклепочными соединениями. Сварные соединения бывают – стыковые, угловые, тавровые, нахлесточные, торцевые, прорезные. При толщине соединяемых элементов более 12мм требуется разделка кромок.

По количеству слоев швы бывают – однослойные, многослойные однопроходные и многослойные многопроходные. Классификация видов сварки Сварка плавлением - нагрев при сильном и концентрированном источнике тепла.

Сварка давлением - пластическое деформирование в месте соединения под действием сжимающих усилий. Она выполняется с местным нагревом до пластического состояния (контактная, индукционная, диффузионная, термическо-прессовая) и без него (ультразвуковая, холодная, взрывом). При газовой сварке (1897г.) плавление происходит при сгорании горючего газа с кислородом. Электронно-лучевая сварка (1958г.) производится путем разогрева потоком частиц в вакууме свариваемых элементов. Она широко применяется в энергетике. Плазменная сварка осуществляется с использованием генератора плазмы (высокотемпературный ионизированный газ).

Технология И Оборудование Сварки Плавлением Акулов

Разогрев элементов при индукционной сварке (1921г.) производится токами высокой частоты (ТВЧ). Диффузионная сварка производится с помощью давления и нагрева в вакууме. Холодная сварка (1953г.) осуществляется давлением при комнатной температуре (давление в 1.5-2 раза больше твердости металла).

Сварка трением (1956г.) возможна вследствие преобразования механической энергии трения в тепловую. В ультразвуковой сварке (1930г.) для разогрева элементов (в основном это алюминий) используется ультразвук. Сварка взрывом (1944г.) - образование новых атомных связей в процессе соударения тел. Лазерная сварка применяется в космосе. Лабораторная работа №1 Ручная дуговая сварка электродом с покрытием Цель работы: изучение сварочного оборудования и инструмента, практическое знакомство с процессом сварки, определение технологических параметров сварки и сварного соединения. Сварочная электродуга Электродуга - длительный электрический разряд, происходящий в газовом ионизированном промежутке между, находящимися под напряжением, электродом и изделием, сопровождаемый выделением тепла и света. Электромагнитными, гравитационными и силами поверхностного натяжения капли расплавленного металла переносятся от электрода к изделию (от меньшей к большей массе).

Напряжение зажигания дуги 30-35В для постоянного тока и 50-55В для переменного. Горение дуги происходит при напряжении 16-28В, при этом сила тока составляет 100-480А. Напряжение на дуге зависит от рода тока (постоянный или переменный), длины дуги, материала электрода, вида его обмазки.

Длина дуги 2-4мм - короткая, 4-6мм - нормальная, более 6мм - длинная. С увеличением сварочного тока Iсв. Диаметр капель уменьшается, а частота их переноса возрастает, с увеличением напряжения на дуге U - наоборот. По характеру протекающих процессов дугу делят на три зоны. Катодная зона.

Ее длина 10 -7 м. Эта зона - источник потока свободных электронов. Ее температура t2400°С, в ней выделяется 36% тепла. Падение напряжения связано с затратами энергии на эмиссию и разгон электронов и составляет 10-16В. Столб дуги. Представляет собой светящийся разогретый газ (5000-7000°С), состоящий из смеси электронов, нейтральных атомов, положительных и отрицательных ионов. Столб дуги электрически нейтрален.

Выделяемое тепло составляет 21%. Падение напряжения - 2-12В. Ее размер (10 -5.10 -6м).

В результате бомбардировки электронами ее температура - 2600-4000°С и выделяется 43% тепла. Падение напряжения возникает из-за бомбардировки анода электронами и их нейтрализации и составляет 6-8В. Устойчивое горение дуги наблюдается при 18-28В (при плавящемся электроде) и 30-35В (при неплавящемся). Сварочная дуга бывает прямого, косвенного (горит между отдельными электродами, например, угольным и вольфрамовым) и комбинированного действия (горит между каждым из электродов и изделием). Вольт-амперная характеристика дуги Участок 1: при увеличении силы тока I сопротивление дуги R существенно уменьшается, а значит и напряжение U уменьшается т.к. Участок 2: при увеличении силы тока I сопротивление дуги R уменьшается, а напряжение постоянно (т.к.

Увеличение I и электропроводности происходит пропорционально). Участок 3: при увеличении силы тока I сопротивление дуги R постоянно, а напряжение увеличивается.

3 ВАХ дуги Параметры электродуговой сварки I - сила тока (100-480А), U - напряжение на дуге (16-28В), L д - длина дуги (2-6 мм), d - диаметр электрода (1.6-12 мм), h - глубина проплавления (2-6мм), V - скорость перемещения электрода. Зависимости между параметрами: I↑ → h↑ (L д=const), L д↑ → h↓ (I=const), d↓, V↓, L д↓ → h↑. При V↓, U↑, I↑ → ширина шва ↑.

Кроме того, на электродуговую сварку влияют и другие факторы: тип, марка электрода, род и полярность сварочного тока, наклон электрода к изделию. Электроды Длина L=35-45см, толщина покрытия 0.5-3мм, диаметр металлического стержня d=1.6-12мм. Состав покрытия - мел (CaCO 3), поташ (K 2CO 3), плавиковый шпат (CaF 2), древесная мука, связующее - жидкое стекло (Na 2OSiO 2). В покрытие электрода входят вещества, обеспечивающие:. устойчивое горение дуги (за счет ионизации газового промежутка);.

защиту расплавленного металла от окисления с помощью газовой оболочки;. раскисление и удаление окислов в шлак (ферросплавы FeSi, FeTi, FeMn);. легирование;. удаление фосфора и серы (рафинирование);. шлаковую корку, замедляющую охлаждение (при медленном охлаждении структура зерна мельче и, следовательно, качество лучше).

Маркировка электродов Пример маркировки: Э46А-УОНИ 13/45-4.0-УД2 – ГОСТ 9466-75 Е-432(5)-Б10. Тип электрода. Э - электрод, 46 - временное сопротивление расплавленного металла в кН/см 2 (460 МПа), А повышенная пластичность.

Э42 - относительное удлинение d=18%, Э42А - d=22%. Ударная вязкость - 80 и 150 Дж/см 2 - соответственно. Марка электрода. УОНИ - организация, 13 - группа индексов (характеристика наплавленного металла), 45 - характеристика свойств наплавленного металла. Диаметр стального стержня электрода. Сталь, предназначенная для сварки. Руководство пользователя seat ibiza. У - углеродистая низколегированная, Л - легированная, В - высокопрочная, Т - теплоустойчивая, Н - для наплавки (увеличение сечения, герметизация).

Характеристика толщины обмазки. М - тонкообмазанная D/d1.8.

Обмазка электродов производится окунанием с опрессовкой (нанесение состава на обмазочных прессах при давлении 80-90 МПа), сушкой на воздухе, прокаливанием при температуре 300-400С. После производится контроль и проба из каждой партии в соответствии с ГОСТ. Чистота металла электрода по химическому составу (определяется содержанием вредных примесей фосфора и серы). Чем больше цифра, тем меньше вредных примесей. 1 - S=0.0045%, P=0.05%.

3 - S=0.035%, P=0.04%. Механические свойства металла. 43 - браковочное значение временного сопротивления в кН/см 2. 2 - группа, по которой гарантируется относительное удлинение (табл. Если относительное удлинение не совпадает с указанной в таблице температурой, то группа, соответствующая температуре указывается в скобках. Е-432(5) - 2 группа (D=22%) при температуре t=-40C. Тип обмазки.

А - кислое (ОММ-5, АНО-2, ЦМ-7), Б - основное (CaCO 3)(УОНИ 13/45, АНО-7, ЩЗС-2), Р - рутиловое (TiO 2)(АНО-1, АНО-3, ОЗС-3, ОЗС-6), Ц - целлюлозное (ВСУ-1, ВСУ-2, ОМА-2), П - прочее. Если в покрытии более 20% железа, то добавляется буква Ж.

Положение при сварке. 1 - любое, 2,3 - любое, кроме вертикального, 4 - нижнее. Полярность и напряжение холостого хода (см. Относительное удлинение,% Температура, С № гр. U, В полярность 1 20 +20 0 50 обратная 2 22 0 1 50 любая 3 24 -20 2 50 прямая 4 24 -30 3 50 обратная 5 24 -40 4 70 любая 6 24 -50 5 70 прямая 7 24 -60 6 70 обратная 7 90 любая 8 90 прямая 9 90 обратная Маркировка проволоки для изготовления электродов Например, в маркировке 4Св-08А-О 4 обозначает диаметр электрода, Св - сварочная, 08 - 0.08% углерода, А - пониженное содержание серы и фосфора, О - омедненная проволока, Э - электродная, Ш - электрошлаковая, ВД - вакуум-дуговая, ВИ - вакуум-индукционная. В обозначении Св-08ГА символ Г обозначает содержание до 1% Mn (С - кремний Si, Н - никель Ni, М - молибден Mo, Т - титан Ti, Ю - алюминий Al, Г - марганец Mn, Х - хром Cr, Р - бор B, В - вольфрам W, Д - медь Cu). Угольные и графитовые электроды Изготовление из прессованного угля и кокса специального состава.

Диаметр 5-30мм, длина 200-350мм. Электрод при ударе дает чистый металлический звук и не растрескивается при сварке, оставляет след на бумаге.

Для улучшения свойств электродов - графитирование, термическая обработка (2600С). Такие электроды имеют сопротивление в 4 раза меньше чем угольные, меньше нагреваются, окисляются и допускают прохождение большего тока. Дуга более устойчива (длина 6-15мм). При обратной полярности (+ электрод, - изделие) электрод обгорает.

Преимущества и недостатки сварки плавящимся электродом перед сваркой неплавящимся. простота технологического оборудования;. сварка в любом положении;. визуальный контроль процесса сварки;.

швы любой формы. большой расход металла и энергии;. малая производительность;. нестабильность качества швов. Длина сварочных проводов 30-40м (U4-5%), длина гибкого кабеля от электродержателя 2-3м.

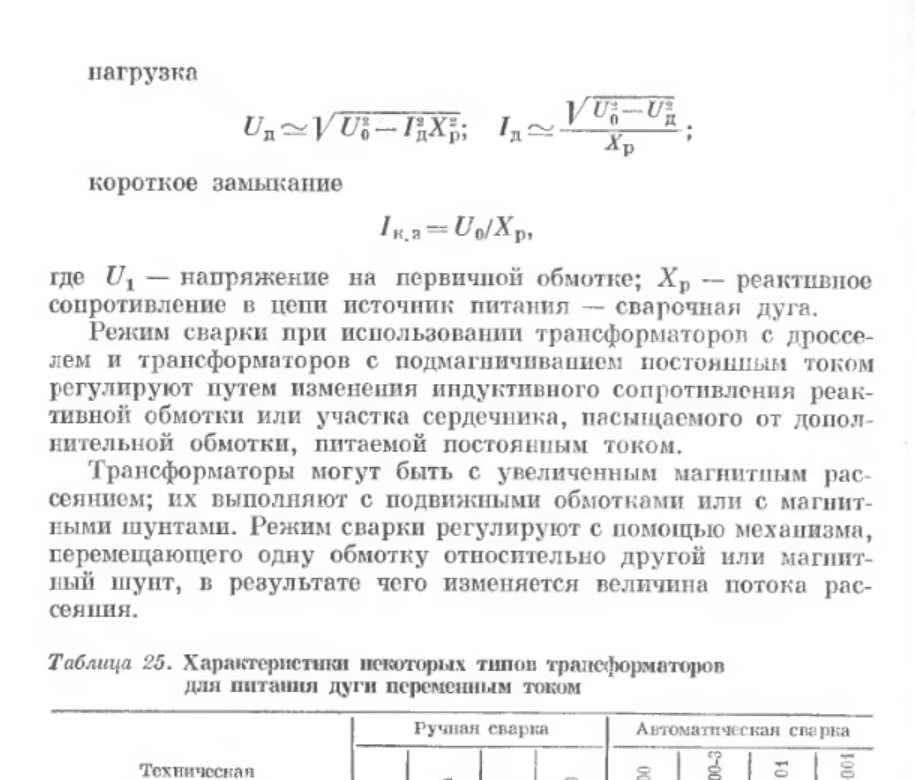

При силе тока до 300А - площадь сечения кабеля 50мм 2, до 400А - 2х32мм 2. Источники питания Дуга - такой вид нагрузки, который отличается от других потребителей электроэнергии тем, что для зажигания дуги требуется напряжение больше, чем для поддержания ее горения. Напряжение дуги меняется т.к. Цепь разрывается, либо происходит короткое замыкание. Напряжение U изменяется с изменением длины дуги L д, меняется и сила тока I.

При коротком замыкании (в момент зажигания дуги и перехода капли металла на изделие) напряжение U падает до нуля (т.к. Вследствие этого источник питания (И.П.) должен обладать хорошими динамическими свойствами (быстрое восстановление (за 0.05с) напряжения до напряжения холостого хода U х. Х после падения его до нуля при коротком замыкании) и обеспечивать крутопадающей характеристикой. Требования к источнику питания. Напряжение холостого хода U х.х в 2-3 раза должна быть больше напряжения на дуге для легкого ее зажигания. И оно должно быть безопасно для сварщика. U х.х=50-80В.

Сила тока короткого замыкания I к.з. Должна быть ограничена, безопасна для перегрева аппарата и пережога обмоток и достаточна для быстрого разогрева конца электрода, ионизации дуги. I к.з./I=1.1-1.5. Изменение напряжения дуги U вследствие изменения длины дуги L д не должно вызывать изменение сварочного тока I и, следовательно, изменение температурного режима. Должен иметь устройство для регулирования тока I, для того, чтобы варить электродами разных диаметров. Все эти требования учитываются внешней вольт - амперной характеристикой И.П.

Для ручной сварки применяется крутопадающая характеристика: при изменении L д напряжение U изменяется незначительно, а сила тока практически постоянна. Устойчивое горение дуги возможно при условии пересечения статической характеристики дуги с внешней характеристикой источника питания U дуги=U и.п. 4 Пересечение ВАХов Сварочный генератор Он состоит из статора с магнитными полюсами и якоря с обмоткой и коллектором. При работе генератора якорь вращается в магнитном поле, создаваемом полюсами, обмотка якоря пересекает магнитные линии полюсов статора и в витках обмотки возникает ток, который с помощью коллектора преобразуется в постоянный. К коллектору примыкают угольные щетки, через которые ток проводится к клеммам, к которым подсоединяются провода с держателем.

Генераторы бывают трех типов. С независимым возбуждением (магнитный поток Ф1) и размагничивающей последовательной обмоткой (магнитный поток Ф2).

Обмотка А питается от отдельного маломощного генератора постоянного тока или выпрямителя. Ток в этой обмотке и создаваемый им магнитный поток Ф1 постоянны по величине и направлению и неизменяемы при нагрузке генератора. Размагничивающая последовательная обмотка Б создает магнитный поток Ф2, пропорциональный сварочному току и направленный встречно потоку Ф1. При холостом ходе Э.Д.С. Индуцируется только потоком Ф1. При нагрузке сварочный ток проходит через последовательную обмотку Б, которая подключена к щеткам а и в так, что Ф2 направлен против Ф1.

Этим обуславливается размагничивающее действие последовательной обмотки. Э.Д.С., индуцируемая в якоре генератора, будет тем меньше, чем больше Ф2, величина которого зависит от силы тока в сварочной цепи. При коротком замыкании, т.е. При максимальном I поток Ф1=Ф2 и напряжение на зажимах генератора близко к нулю. Взаимодействием магнитных потоков Ф1 и Ф2 обеспечивается падающая внешняя характеристика сварочного генератора. 5 Генератор 1 2. Генераторы с намагничивающей параллельной и размагничивающей последовательной обмотками возбуждения.

6 Генератор 2 3. Генераторы с расщепленными полюсами и размагничивающим действием реакции якоря. 7 Генератор 3 Сварочный выпрямитель Выпрямители - генераторы импульсов тока.

В выпрямителях используют селеновые, германиевые или кремниевые полупроводниковые диоды. Сила тока регулируется обычно реактивной катушкой (дросселем), включенной в сварочную цепь или движением вторичной обмотки трансформатора. Многопостовые выпрямители имеют силовой трансформатор с нормальным магнитным рассеиванием и выпрямительный блок. Ток на каждом посту регулируется балластным реостатом (в отдельных типах еще используются разделительные стабилизирующие дроссели). Назначение балластного реостата - создание падающей характеристики на каждом посту и регулирование I. Посты включены параллельно И.П., а реостаты последовательно с дугой. ВАХ выпрямителя - жесткая.

8 Выпрямитель Сварочный трансформатор Они наиболее экономичные и надежные источники питания переменного тока. Они преобразуют переменный ток одного напряжения (U1) в переменный ток другого (U2). Если U1U2, то трансформатор - понижающий. U 1n 1=U 2n 2, где U 1, n 1 – напряжение и количество витков на первичной обмотке, U 2, n 2 – то же на вторичной. 9 Трансформатор 1 Рис. 10 Трансформатор 3 Маркировка трансформатора.

ТДМ-400У2, ТДМ-300Т2, где Т - трансформатор, Д - дуговой, М - с механической регулировкой тока, 400 - сила тока в А, У2 - умеренный климатический пояс, Т - тропический пояс. Трансформатор состоит из магнитопровода (сердечника, набранного из полосок стали), первичной и вторичной обмоток. Изменение сварочного тока осуществляется следующими способами:. изменением расстояния между вторичной и первичной обмотками трансформатора (ТСК, ТС, ТД, ТСП); при вращении рукоятки по часовой стрелке вторичная обмотка приближается к первичной, рассеивание магнитного потока и индуктивное сопротивление падает – ток увеличивается. изменением положения подвижного магнитного шунта в магнитном сердечнике (при вдвижении шунта сила тока уменьшается);. включением в электрическую цепь реактивной катушки (дросселя), изменением магнитного сопротивления которой за счет перемещения пакета пластин изменяют силу сварочного тока (СТЭ, СТН, ТСД); при уменьшении зазора сила тока падает. Задача Исходные данные по т.

Диаметр электрода определяется по толщине свариваемых элементов (т. 10 5 или по т.1) Табл. 3 Толщина свариваемого металла, t мм 1.5 2 3 4-5 6-8 9-12 13-15 16 Диаметр электрода, d мм 1-1.6 2 3 3-4 4 4-5 5 6-8 Сила сварочного тока I определяется по т. 1.2 5 и по формулам I=kd или I=(20+6d)d, где d в мм, к по т.2. 4 Диаметр электрода 1-2 3-4 5-6 Коэффициент к, А/мм 25-30 30-45 45-60. Тип электрода определяется по группе конструкций, климатическому району, стали (т.1.3 стр.11 5 или по т.55 6.

Длина дуги определяется по формуле L д =(0.5-1.1)d. Раздел кромок определяется по виду шва, толщине свариваемых элементов - рис 1.5 5. Число слоев шва определяется по толщине свариваемых элементов по т.1.4 5. Прием выполнения шва определяется по числу слоев, длине шва и толщине свариваемых элементов (рис.1.8 стр. При t25мм прием «каскад» и «горка». Последнее обновление произведено понедельник, 16 июля 2012 г.